Processus de fabrication des isolateurs électriques en verre

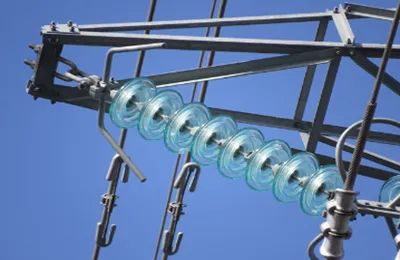

Isolateurs électriques en verreSont utilisés dans les systèmes de transport et de distribution d'énergie pour soutenir et isoler les conducteurs électriques, en veillant à ce que l'énergie électrique soit transmise efficacement et en toute sécurité. La fabrication de ces isolants implique plusieurs étapes pour s'assurer qu'ils répondent à des normes élevées de résistance, de durabilité et de résistance électrique. Ci-dessous une ventilation du processus de fabrication:

1. sélection matérielle

Matières premières: Les matières premières utilisées dans la fabrication des isolants en verre comprennent la silice (sable), le carbonate de sodium et le calcaire. Ces matériaux sont mélangés dans des proportions spécifiques pour former un verre à haute résistance diélectrique.

Additifs: D'autres additifs tels que l'alumine et l'oxyde de magnésium peuvent être ajoutés pour améliorer les propriétés du verre, telles que l'augmentation de la résistance ou de la résistance aux intempéries.

2. Mélange par lots

Les matières premières sont soigneusement pesées et mélangées pour assurer la composition chimique appropriée. Le mélange est ensuite homogénéisé pour éviter toute incohérence dans le produit final.

3. fusion

Le mélange est introduit dans un four de verre où il est chauffé à des températures entre 1 400 ° C et 1 600 ° C (2 550 ° F à 2 900 ° F). A ces températures élevées, les matières premières fondent et forment une masse de verre uniforme.

Le verre fondu est agité en continu pour éliminer les bulles et obtenir une viscosité uniforme.

4. Formant l'isolateur

Le verre fondu est versé dans des moules isolants. Selon la conception de l'isolateur, cela peut être fait par différents processus, tels que le pressage ou le soufflage:

Procédé de pressage: Une quantité prédéterminée de verre fondu est placée dans un moule, et un piston presse le verre dans la forme désirée.

Processus de soufflage: Le verre fondu est placé dans un moule et l'air y est soufflé pour former les parties creuses de l'isolant.

5. Recuit

Après la mise en forme, l'isolant doit subir un recuit. Les isolateurs sont refroidis lentement dans un four de recuit (lehr) pour soulager les contraintes internes créées lors du refroidissement rapide du verre à partir de son état fondu.

Ce processus garantit que le verre est durable et résistant à la fissuration sous contrainte mécanique ou thermique.

6. Traitement de surface

Les surfaces des isolateurs sont polies pour éliminer les arêtes vives ou les imperfections qui pourraient affecter les performances. Dans certains cas, un revêtement chimique peut être appliqué pour améliorer la résistance du verre à la dégradation de l'environnement.

7. Contrôle de la qualité et inspection

Les isolateurs sont soumis à une inspection visuelle et à des tests mécaniques pour détecter les fissures, les bulles ou toute déformation. Des tests électriques à haute tension sont également effectués pour s'assurer que les isolateurs peuvent résister aux conditions de fonctionnement pour lesquelles ils sont conçus.

Essais mécaniques: Comprend des essais de tension pour s'assurer que l'isolateur peut supporter les charges mécaniques pendant l'installation et le fonctionnement.

Test électrique: Cela comprend des tests de contagion et des tests de tension de perforation pour vérifier les performances électriques de l'isolateur.

8. Finissage et emballage finaux

Une fois inspectés et testés, les isolateurs sont nettoyés et emballés pour l'expédition. Un soin particulier est pris pour s'assurer qu'ils sont transportés sans dommage, car même de petits défauts peuvent affecter les performances sur le terrain.