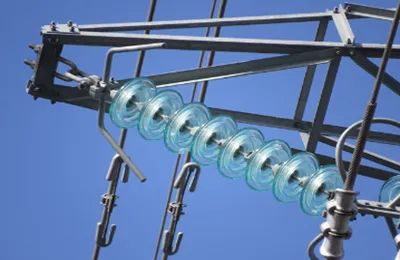

عملية تصنيع العوازل الكهربائية الزجاجية

عوازل كهربائية زجاجيةتُستخدم الطاقة الكهربائية في أنظمة نقل وتوزيع الطاقة لدعم وعزل الموصلات الكهربائية ، مما يضمن نقل الطاقة الكهربائية بكفاءة وأمان. تصنيع هذه العوازل ينطوي على عدة خطوات لضمان أنها تلبي معايير عالية من القوة والمتانة والمقاومة الكهربائية. فيما يلي تفاصيل عملية التصنيع:

1. اختيار المواد

المواد الخام: المواد الأولية المستخدمة في تصنيع العوازل الزجاجية تشمل السيليكا (الرمل) ، ورماد الصودا ، والحجر الجيري. يتم خلط هذه المواد بنسب محددة لتشكيل زجاج بقوة عازلة عالية.

المواد المضافة: يمكن إضافة إضافات أخرى مثل أكسيد الألومينا والمغنيسيوم لتعزيز خصائص الزجاج ، مثل زيادة القوة أو مقاومة التجوية.

2. خلط دفعة

يتم وزن المواد الخام بعناية وخلطها لضمان التركيب الكيميائي المناسب. ثم يتم تجانس المزيج لتجنب أي تناقض في المنتج النهائي.

3. ذوبان

يتم تغذية الخليط في فرن زجاجي حيث يتم تسخينه إلى درجات حرارة تتراوح بين 1,400 درجة مئوية و 1,600 درجة مئوية (2,550 درجة مئوية إلى 2,900 درجة مئوية). في درجات الحرارة المرتفعة هذه ، تذوب المواد الخام وتشكل كتلة زجاجية موحدة.

يتم تحريك الزجاج المصهور باستمرار للقضاء على الفقاعات وتحقيق لزوجة موحدة.

4. تشكيل عازل

يتم سكب الزجاج المصهور في قوالب عازل. اعتمادًا على تصميم العازل ، يمكن القيام بذلك من خلال عمليات مختلفة ، مثل الضغط أو النفخ:

عملية الضغط: يتم وضع كمية محددة مسبقًا من الزجاج المصهور في قالب ، ويضغط المكبس على الزجاج في الشكل المطلوب.

عملية النفخ: يتم وضع الزجاج المصهور في قالب ويتم نفخ الهواء فيه لتشكيل الأجزاء المجوفة للعزل.

5. الصلب

بعد التشكيل ، يجب أن يخضع العازل إلى التلدين. يتم تبريد العوازل ببطء في فرن التلدين (lehr) لتخفيف الضغوط الداخلية التي تم إنشاؤها أثناء التبريد السريع للزجاج من حالته المصهورة.

تضمن هذه العملية أن الزجاج متين ومقاوم للتشقق تحت الضغط الميكانيكي أو الحراري.

6. المعالجة السطحية

يتم تلميع أسطح العوازل لإزالة أي حواف حادة أو عيوب يمكن أن تؤثر على الأداء. في بعض الحالات ، يمكن استخدام طلاء كيميائي لتعزيز مقاومة الزجاج للتدهور البيئي.

7. مراقبة الجودة والتفتيش

تخضع العوازل للفحص البصري والاختبارات الميكانيكية للكشف عن الشقوق أو الفقاعات أو أي تشوهات. كما يتم إجراء اختبار كهربائي عالي الجهد لضمان قدرة العوازل على تحمل ظروف التشغيل التي صممت من أجلها.

الاختبارات الميكانيكية: تشمل اختبارات الشد لضمان قدرة العازل على تحمل الأحمال الميكانيكية أثناء التركيب والتشغيل.

الاختبار الكهربائي: يشمل ذلك اختبارات الفلاش واختبارات جهد الثقب للتحقق من الأداء الكهربائي للعزل.

8. الانتهاء النهائي والتعبئة والتغليف

بمجرد فحصها واختبارها ، يتم تنظيف العوازل وتعبئتها للشحن. يتم إيلاء عناية خاصة لضمان نقلها دون أضرار ، حيث يمكن حتى للعيوب الصغيرة أن تؤثر على الأداء في هذا المجال.