Quy trình sản xuất cách điện thủy tinh

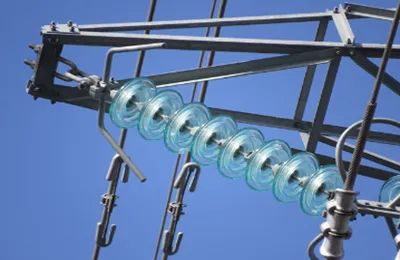

Cách Điện Thủy TinhĐược sử dụng trong hệ thống truyền tải và phân phối điện để hỗ trợ và cách ly Dây dẫn điện, đảm bảo năng lượng điện được truyền tải hiệu quả và an toàn. Việc sản xuất các chất cách điện này bao gồm một số bước để đảm bảo chúng đáp ứng các tiêu chuẩn cao về độ bền, độ bền và điện trở. Dưới đây là một sự cố của quá trình sản xuất:

1. Lựa chọn vật liệu

Nguyên liệu thô: Các Vật liệu chính được sử dụng trong sản xuất các chất cách điện thủy tinh bao gồm silica (Cát), tro soda và đá vôi. Các vật liệu này được trộn với tỷ lệ cụ thể để tạo thành một ly có độ bền điện môi cao.

Phụ gia: các chất phụ gia khác như alumina và ôxít magiê có thể được thêm vào để tăng cường tính chất của kính, chẳng hạn như tăng cường sức mạnh hoặc khả năng chống thời tiết.

2. Trộn hàng loạt

Nguyên liệu thô được cân và trộn cẩn thận để đảm bảo thành phần hóa học thích hợp. Hỗn hợp sau đó được đồng nhất để tránh bất kỳ sự không nhất quán nào trong sản phẩm cuối cùng.

3. tan chảy

Hỗn hợp này được đưa vào Lò thủy tinh, nơi nó được làm nóng đến nhiệt độ từ 1,400 ° C đến 1,600 ° C (2,550 ° F đến 2,900 ° F). Ở nhiệt độ cao này, nguyên liệu thô tan chảy và tạo thành một khối thủy tinh đồng đều.

Kính nóng chảy liên tục được khuấy để loại bỏ bong bóng và đạt được độ nhớt đồng đều.

4. tạo thành chất cách điện

Thủy tinh nóng chảy được đổ vào khuôn cách điện. Tùy thuộc vào thiết kế của chất cách điện, điều này có thể được thực hiện thông qua các quy trình khác nhau, chẳng hạn như ép hoặc thổi:

Quy trình ép: một lượng thủy tinh nóng chảy được xác định trước được đặt vào khuôn, và một Pít tông Ép Thủy Tinh vào hình dạng mong muốn.

Quá trình thổi: thủy tinh nóng chảy được đặt vào khuôn và không khí được thổi vào nó để tạo thành các phần rỗng của chất cách điện.

5. Ủ

Sau khi định hình, chất cách điện phải trải qua quá trình ủ. Các chất cách điện được làm mát từ từ trong lò ủ (lehr) để giảm căng thẳng bên trong được tạo ra trong quá trình làm mát nhanh Kính từ trạng thái nóng chảy của nó.

Quá trình này đảm bảo rằng kính bền và có khả năng chống nứt dưới ứng suất cơ học hoặc nhiệt.

6. Xử lý bề mặt

Các bề mặt của chất cách điện được đánh bóng để loại bỏ bất kỳ cạnh sắc hoặc không hoàn hảo có thể ảnh hưởng đến hiệu suất. Trong một số trường hợp, một lớp phủ hóa học có thể được áp dụng để tăng cường khả năng chống lại sự suy thoái môi trường của kính.

7. Kiểm soát và kiểm tra chất lượng

Chất cách điện phải chịu kiểm tra trực quan và kiểm tra cơ học để phát hiện các vết nứt, bong bóng hoặc bất kỳ biến dạng nào. Thử nghiệm điện cao áp cũng được thực hiện để đảm bảo rằng các chất cách điện có thể chịu được các điều kiện hoạt động mà chúng được thiết kế.

Kiểm tra cơ học: bao gồm kiểm tra độ căng để đảm bảo chất cách điện có thể chịu được tải trọng cơ học trong quá trình lắp đặt và vận hành.

Kiểm tra điện: Điều này bao gồm kiểm tra chớp nhoáng và kiểm tra điện áp đâm thủng để kiểm tra hiệu suất điện của chất cách điện.

8. hoàn thiện và đóng gói cuối cùng

Sau khi kiểm tra và kiểm tra, các chất cách điện được làm sạch và đóng gói để vận chuyển. Chăm sóc đặc biệt được thực hiện để đảm bảo chúng được vận chuyển mà không bị hư hại, vì ngay cả những khuyết tật nhỏ cũng có thể ảnh hưởng đến hiệu suất trong lĩnh vực này.