Société

Cie. électrique de noaa., Ltd. Couvrant une aire de 70 000 mètres carrés, et le secteur de construction est de 50 000 mètres carrés depuis son établissement en décembre 2002. Il y a plus de 200 employés, y compris 25 techniciens. La capacité de production 3500000 pièces par an, et maintenant la mise en place du nouveau four et des lignes jusqu'à 10500000 pièces par an

- La société Profile

- La société History

- Recherche et développement

- Équipement de production

- Nos clients

-

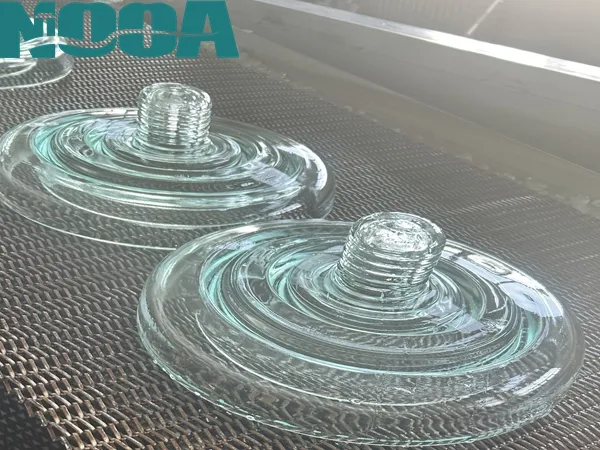

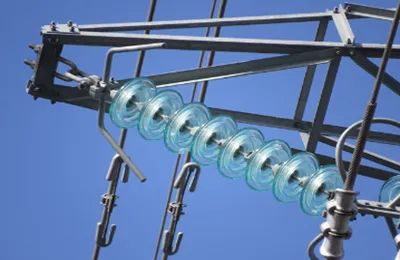

Isolateur de verre

Isolateur électrique en verre standard

Type isolant en verre de brouillard

Isolateur en verre trempé anti-pollution

Isolateur de ligne à haute tension en verre de type air ouvert

Isolateurs de ligne électrique en verre OUTERIB

Isolateur de disque en verre D.C

Isolateurs de verre de fil de terre

RTV Isolateurs de verre

-

Isolateur en porcelaine

Isolateur de disque en porcelaine

Isolateurs de poteau de ligne

Isolateurs creux en porcelaine

Isolateurs de poteau de tige

-

Isolateur composite

Isolateur de bras croisé de poteau composite

Isolateur composite ferroviaire

Isolateur composite de poteau de ligne

-

Autre Powerline Isolateurs

Isolateurs ultra haute tension

Isolateurs haute tension

Ligne de transmission isolateur

Isolateurs de sous-station

Isolateurs standard IEC

Isolateurs standard ANSI

Isolateur 120KN

Isolateur 160KN

Isolateur 70KN

40KN Isolateur

Isolateur 550KN

Isolateur 210KN

-

Ligne de transmission garnitures de matériel

Raccords de matériel isolant

Raccords de matériel de sous-station

Projets

Nouvelles