Компания

Nooa Electric Co., Ltd. Площадью 70 000 квадратных метров, а площадь строительства составляет 50 000 квадратных метров с момента своего создания в декабре 2002 года. Более 200 сотрудников, в том числе 25 техников. Производственная мощность 3500 000 штук в год, а теперь установка новой печи и линий до 10500000 штук в год

-

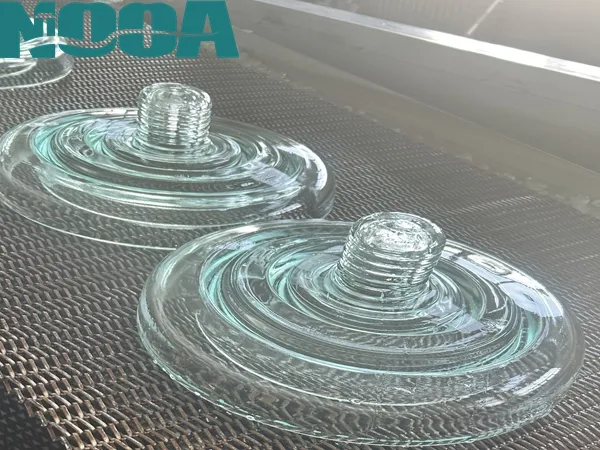

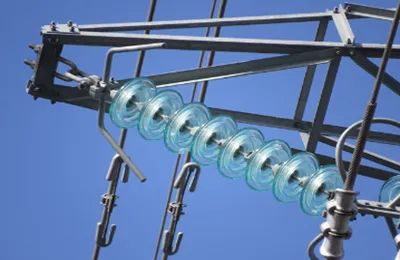

Стеклянный Изолятор

Стандартный стеклянный электрический изолятор

Стеклянный изолятор туманного типа

Анти загрязнение закаленного стекла изолятор

Стеклянный изолятор Powerline открытого воздуха

OUTERIB Стеклянные изоляторы линии электропередач

Стеклянный дисковый изолятор D.C

Стеклянные изоляторы заземления провода

Стеклянные изоляторы RTV

-

Фарфоровый Изолятор

Фарфоровый Дисковый Изолятор

Линия Почтовые Изоляторы

Изоляторы фарфора полые

Изоляторы столба штанги

-

Композитный Изолятор

Композитный пост крест Arm изолятор

Железнодорожный композитный изолятор

Линия Пост Композитный Изолятор

-

Другие изоляторы Powerline

Ультра высоковольтные изоляторы

Изоляторы высокого напряжения

Изолятор линии электропередачи

Изоляторы подстанции

Изоляторы стандарта IEC

Стандартные изоляторы ANSI

Изолятор 120KN

Изолятор 160KN

Изолятор 70KN

Изолятор 40KN

Изолятор 550KN

Изолятор 210КН

-

Штуцеры оборудования линии электропередачи

Изолятор Оборудование Штуцеры

Штуцеры оборудования подстанции

Проекты

Новости