La résistance mécanique résiduelle est un indicateur clé utilisé pour évaluer la charge qu'un isolant en verre peut encore supporter après avoir été endommagé. Il est directement lié au fonctionnement sûr et fiable des lignes de transmission lorsque des dommages locaux se produisent à un isolant. En termes simples, plus la résistance mécanique résiduelle est élevée, moins un isolant auto-explosé ou endommagé mécaniquement risque de provoquer une défaillance complète de la chaîne ou une chute du conducteur.

Concept de base

La résistance mécanique résiduelle fait référence à la capacité de charge en traction ou en flexion qu'un isolant peut encore supporter après un dommage mécanique partiel (tel qu'une auto-explosion d'un isolant en verre à disque ou une fragmentation locale). Il est généralement exprimé en pourcentage de la charge mécanique nominale d'origine ou de la charge de rupture ultime.

Pour les isolateurs en verre et en porcelaine utilisés sur les lignes aériennes de transmission, les normes nationales et internationales définissent clairement les méthodes d'essai et les exigences minimales pour la «résistance mécanique résiduelle après endommagement mécanique», qui sont utilisées pour évaluer la marge de sécurité des isolateurs dans des conditions de fonctionnement endommagées.

Relation avec les isolateurs de verre

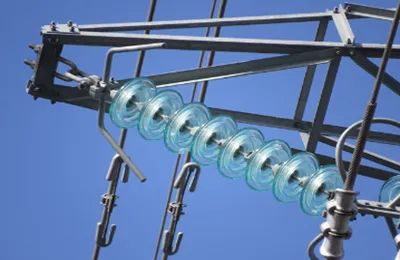

Isolateurs en verre trempéSont caractérisés par leur auto-explosion visible à valeur zéro. Lorsqu'une unité de verre s'auto-explose, le disque de verre brisé tombe de la ficelle, mais les fragments de verre restants et les raccords métalliques conservent toujours une résistance mécanique résiduelle relativement élevée-généralement plus de 80% de la charge de rupture ultime.

Cette résistance résiduelle garantit que même si un isolateur de verre à un seul disque dans une chaîne s'auto-explose, la chaîne entière peut toujours supporter de manière fiable la tension du conducteur sans provoquer de rupture de la chaîne ou de chute du conducteur. Par conséquent, dans le fonctionnement pratique, les services publics ne réalisent généralement pas d'essais mécaniques compliqués en ligne sur les isolateurs de verre; ils comptent plutôt sur des inspections de patrouille de routine pour identifier les unités auto-explosées et planifier le remplacement en temps opportun.

Conception de la sécurité et exigences de la norme

Dans la conception de la ligne de transmission et la sélection des produits, les exigences suivantes sont couramment appliquées:

-

La résistance mécanique nominale de l'isolateur doit respecter la tension maximale de fonctionnement avec un facteur de sécurité adéquat.

-

La résistance mécanique résiduelle après des dommages mécaniques ne doit pas tomber au-dessous d'un pourcentage spécifique de la charge mécanique évaluée ou de la charge de rupture finale (comme stipulé par des normes appropriées), assurant la capacité porteuse suffisante de la ficelle d'isolateur même quand un ou un petit nombre d'unités sont endommagées.

Importance dans la conception et le fonctionnement

Pour les fabricants:

La résistance mécanique résiduelle est un objectif critique de conception et de contrôle de la qualité pour les isolants en verre. Cela dépend directement du processus de revenu, de la formulation du matériau et de la coordination entre le ciment à haute résistance et les raccords métalliques. Les procédés de fabrication supérieurs aident à atteindre à la fois une résistance mécanique initiale élevée et une excellente résistance résiduelle, assurant une stabilité mécanique à long terme.

Pour les services publics et les opérateurs:

La compréhension des niveaux de résistance mécanique résiduelle des isolants en verre de différents fabricants et de différentes conceptions aide à déterminer les intervalles d'inspection, à évaluer les risques opérationnels et à élaborer des stratégies de remplacement après des événements d'auto-explosion. Cela permet une approche équilibrée entre la sécurité du système et le contrôle des coûts de maintenance.

Tester la résistance mécanique résiduelle des isolateurs en verre est généralement effectué en créant intentionnellement une condition de dommage typique d'abord, puis en effectuant un test de charge mécanique pour déterminer la force de traction ou le moment de flexion que l'isolant endommagé peut encore supporter et pour comparer le résultat avec les valeurs limites standard.

Comment tester la résistance mécanique résiduelle des isolateurs en verre

Essai PUrpose et principe de base

But:

Pour vérifier qu'après des dommages tels que la rupture partielle de disque ou l'auto-explosion, l'isolateur peut encore sûrement porter la tension de service sans causer la rupture de ficelle ou la chute d'unité.

Principe:

Une partie du verre est délibérément endommagée d'une manière spécifiée pour simuler des défauts en service. L'isolant endommagé est ensuite chargé sur une machine d'essai mécanique dédiée, et sa capacité de charge ultime dans l'état endommagé est mesurée et comparée à la résistance mécanique nominale ou au pourcentage spécifié dans les normes pertinentes.

Procédure typique d'essai (résistance résiduelle à la traction)

1. Préparation du spécimen

-

Sélectionner au hasard un nombre spécifié d'isolateurs en verre (par exemple isolateurs de suspension de type disque) conformément à la norme applicable.

-

Inspectez les spécimens pour assurer l'aspect intact, les garnitures saines en métal, et les joints cimentés sans défaut; enregistrez la charge mécanique évaluée originale et la charge de rupture finale.

2. Création de la condition de dommage

-

Utilisez un impact mécanique (tel qu'un impact de bille d'acier) ou une frappe directionnelle contrôlée pour produire une fissuration typique ou une condition «d'auto-explosion» dans le disque de verre, en veillant à ce que la fracture pénètre dans le corps de verre tandis que les raccords métalliques restent solidement connectés.

-

La méthode des dommages doit être conforme aux normes nationales ou d'entreprise pertinentes pour garantir des dommages représentatifs plutôt qu'une pulvérisation complète.

3. installation sur la machine d'essai

-

Montez l'isolateur endommagé sur une machine d'essai de tension selon la direction réelle de charge de service (tension axiale pour des isolateurs de suspension).

-

Assurer l'alignement de l'axe de chargement avec l'axe de l'isolateur pour éviter les moments de flexion supplémentaires qui pourraient affecter les résultats des tests.

4. Application de charge

-

Appliquer la charge en continu à la vitesse spécifiée (par exemple uniformément jusqu'à la charge de traction nominale ou à une vitesse définie par la norme en kN/min).

-

Enregistrez la charge maximale à laquelle une nouvelle défaillance ou un effondrement de l'isolateur endommagé se produit; cette valeur est la charge de rupture résiduelle.

5. Évaluation des résultats

-

Calculer la résistance mécanique résiduelle en pourcentage de la charge de rupture ultime d'origine ou de la résistance mécanique nominale.

-

Si la résistance résiduelle n'est pas inférieure au pourcentage exigé par la norme pertinente (par exemple, pas inférieure à une proportion spécifiée de la charge de rupture initiale), la résistance mécanique résiduelle du lot ou du type de structure est considérée comme acceptable.

Autres formes de tests de résistance résiduelle

-

Résistance résiduelle à la flexion/aux chocs: pour les isolateurs en verre à poteau de ligne ou à bras transversal, des dommages locaux peuvent être introduits en premier, suivis d'essais de charge ou de choc en flexion pour déterminer le moment de flexion ultime ou la résistance aux chocs dans l'état endommagé.

-

Essais de type et inspections par échantillonnage: Les essais de résistance mécanique résiduelle sont généralement effectués dans le cadre des essais de type pour les nouveaux produits ou des inspections par échantillonnage périodiques. Ils ne sont pas nécessaires pour chaque unité individuelle à la livraison; au lieu de cela, des méthodes statistiques sont utilisées pour contrôler les niveaux de qualité globale du produit.