La resistencia mecánica residual es un indicador clave que se utiliza para evaluar cuánta carga puede soportar un aislante de vidrio después de haber sido dañado. Está directamente relacionado con la operación segura y confiable de las líneas de transmisión cuando se produce un daño local a un aislante. En pocas palabras, cuanto mayor sea la resistencia mecánica residual, es menos probable que un aislador autoexplotado o dañado mecánicamente cause una falla completa de la cuerda o una caída del conductor.

Concepto básico

La resistencia mecánica residual se refiere a la capacidad de carga de tracción o flexión que un aislante aún puede soportar después de un daño mecánico parcial (como la autoexplosión de un aislante de vidrio de disco o la fragmentación local). Por lo general, se expresa como un porcentaje de la carga mecánica nominal original o la carga de rotura final.

Para los aisladores de vidrio y porcelana utilizados en líneas aéreas de transmisión, las normas nacionales e internacionales definen claramente los métodos de prueba y los requisitos mínimos para la "resistencia mecánica residual después de un daño mecánico", que se utilizan para evaluar el margen de seguridad de los aisladores en condiciones de funcionamiento dañadas.

Relación con los aisladores de vidrio

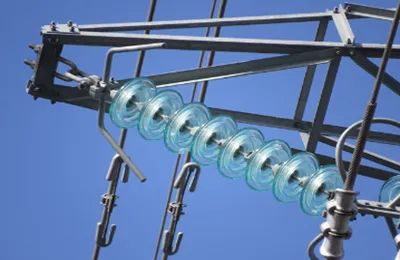

Aisladores de vidrio templadoSe caracterizan por su autoexplosión de valor cero visible. Cuando una unidad de vidrio se autoexplota, el disco de vidrio roto se desprende de la cuerda, pero los fragmentos de vidrio restantes y los accesorios de metal aún mantienen una resistencia mecánica residual relativamente alta, generalmente más del 80% de la carga de rotura final.

Esta resistencia residual asegura que incluso si un aislador de vidrio de un solo disco en una cuerda se autoexplota, toda la cuerda todavía puede soportar de manera confiable la tensión del conductor sin causar la rotura de la cuerda o la caída del conductor. Por lo tanto, en la operación práctica, las empresas de servicios públicos generalmente no realizan complicadas pruebas mecánicas de línea en vivo en aisladores de vidrio; en cambio, se basan en inspecciones de patrulla de rutina para identificar unidades autoexplosionadas y programar el reemplazo oportuno.

Diseño de seguridad y requisitos estándar

En el diseño de la línea de transmisión y la selección del producto, se aplican comúnmente los siguientes requisitos:

-

La resistencia mecánica nominal del aislador debe cumplir con la tensión operativa máxima con un factor de seguridad adecuado.

-

La resistencia mecánica residual después del daño mecánico no debe caer por debajo de un porcentaje especificado de la carga mecánica nominal o la carga de rotura final (según lo estipulado por las normas pertinentes), asegurando una capacidad de carga suficiente de la cadena de aisladores incluso cuando una o un pequeño número de unidades están dañadas.

Importancia en el diseño y la operación

Para los fabricantes:

La resistencia mecánica residual es un objetivo crítico de diseño y control de calidad para los aisladores de vidrio. Depende directamente del proceso de templado, la formulación del material y la coordinación entre el cemento de alta resistencia y los accesorios de metal. Los procesos de fabricación superiores ayudan a lograr tanto una alta resistencia mecánica inicial como una excelente resistencia residual, lo que garantiza la estabilidad mecánica a largo plazo.

Para utilidades y operadores:

Comprender los niveles de resistencia mecánica residual de los aisladores de vidrio de diferentes fabricantes y de diferentes diseños ayuda a determinar los intervalos de inspección, evaluar los riesgos operativos y desarrollar estrategias de reemplazo después de eventos de autoexplosión. Esto permite un enfoque equilibrado entre la seguridad del sistema y el control de los costes de mantenimiento.

La prueba de la resistencia mecánica residual de los aisladores de vidrio generalmente se lleva a cabo creando intencionalmente una condición de daño típica primero, y luego realizando una prueba de carga mecánica para determinar cuánta fuerza de tracción o momento de flexión aún puede soportar el aislador dañado y comparar el resultado con valores límite estándar.

Cómo probar la resistencia mecánica residual de los aisladores de vidrio

Prueba PUrpose y principio básico

Propósito:

Para verificar que después del daño, como la rotura parcial del disco o la autoexplosión, el aislador aún puede soportar de manera confiable la tensión de servicio sin causar la rotura de la cuerda o la caída de la unidad.

Principio:

Parte del vidrio se daña deliberadamente de una manera especificada para simular defectos en servicio. El aislador dañado se carga entonces en una máquina de prueba mecánica dedicada, y su capacidad de carga final en la condición dañada se mide y se compara con la fuerza mecánica clasificada o el porcentaje especificado en estándares relevantes.

Procedimiento de prueba típico (resistencia residual a la tracción)

1. Preparación del espécimen

-

Seleccione aleatoriamente un número específico de aisladores de vidrio (por ejemplo, aisladores de suspensión de tipo disco) de acuerdo con la norma aplicable.

-

Inspeccione las muestras para garantizar una apariencia intacta, accesorios metálicos sólidos y juntas cementadas sin defectos; registre la carga mecánica nominal original y la carga de rotura final.

2. Creación de condición de daño

-

Use un impacto mecánico (como un impacto de bola de acero) o un golpe direccional controlado para producir un agrietamiento típico o una condición de "autoexplosión" en el disco de vidrio, asegurando que la fractura penetre en el cuerpo de vidrio mientras los accesorios metálicos permanecen conectados de forma segura.

-

El método de daño deberá cumplir con las normas nacionales o de la empresa pertinentes para garantizar un daño representativo en lugar de una pulverización completa.

3. instalación en la máquina de prueba

-

Monte el aislador dañado en una máquina de prueba de tracción de acuerdo con la dirección de carga de servicio real (tensión axial para aisladores de suspensión).

-

Asegure la alineación del eje del cargamento con el eje del aislador para evitar momentos de flexión adicionales que podrían afectar a los resultados de la prueba.

4. Aplicación de carga

-

Aplicar la carga de forma continua a la velocidad especificada (por ejemplo, uniformemente hasta la carga nominal de tracción o a una velocidad estándar definida en kN/min).

-

Registre la carga máxima a la que se produce una falla o colapso adicional del aislador dañado; este valor es la carga de rotura residual.

5. Evaluación de resultados

-

Calcule la resistencia mecánica residual como un porcentaje de la carga de rotura final original o la resistencia mecánica nominal.

-

Si la resistencia residual no es inferior al porcentaje requerido por la norma pertinente (por ejemplo, no inferior a una proporción especificada de la carga de rotura original), la resistencia mecánica residual del lote o tipo estructural se considera aceptable.

Otras formas de pruebas de resistencia residual

-

Resistencia residual de flexión/impacto: para los aisladores de vidrio de poste de línea o de brazo cruzado, el daño local se puede introducir primero, seguido de pruebas de carga o impacto de flexión para determinar el momento de flexión final o la resistencia al impacto en la condición dañada.

-

Pruebas de tipo e inspecciones de muestreo: las pruebas de resistencia mecánica residual generalmente se realizan como parte de las pruebas de tipo para nuevos productos o inspecciones periódicas de muestreo. No se requieren para cada unidad individual en la entrega; en cambio, los métodos estadísticos se utilizan para controlar los niveles generales de calidad del producto.