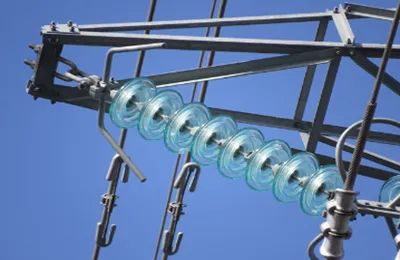

Процесс производства изоляторов подвеса типа диск стеклянных включает несколько ключевых этапов для обеспечения качества и надежности. Вот обзор типичного производственного процесса:

Процесс изготовления подвесных стеклянных изоляторов дискового типа

1. подготовка сырья:

Сырье, такое как кварц, песок, кальцинированная сода, кальцит, полевой шпат и доломит, хранится в силосах с компьютерным управлением.

Эти материалы проходят химический анализ и скрининг для обеспечения последовательного химического состава.

2. пакетная подготовка смеси:

Сырье комбинируется с помощью системы дозирования с компьютерным управлением для достижения точного состава.

3. плавление стекла:

Пакетная смесь плавится в стекловаренной печи с образованием расплавленного стекла.

4. производство стеклянных корпусов:

Высокоскоростные формовочные машины формируют расплавленное стекло в стеклянные оболочки с точной геометрией.

Транспортеры воздушного и водяного охлаждения использованы для того чтобы охладить и затвердеть стеклянные раковины.

5. сборка изоляторов:

Стеклянные раковины собраны с металлическими крышками и штырями для того чтобы сформировать полные блоки изолятора.

Компоненты оборудования обработаны с тангажом (битумом) для защиты от коррозии перед собранием.

6. тестирование:

Изоляторы проходят тщательные испытания для обеспечения качества и производительности.

На производственных образцах проводятся испытания механической прочности для проверки соответствия стандартам.

Испытания на механическую прочность на растяжение проводятся на каждом блоке после отверждения.

7. упаковка:

Изоляторы, которые проходят проверку качества, упаковываются в ящики для хранения и транспортировки.

8. контроль качества:

Меры контроля качества, такие как мониторинг приемки и анализ производственных данных, реализованы для поддержания постоянного качества.

Производители могут использовать счетчики на производственных линиях для отслеживания параметров процесса и обеспечения надежности продукции.

9. процесс отверждения:

После сборки изоляторы проходят отверждение в ванне с горячей водой при определенных температурах, основанных на механической оценке изолятора.

10. заключительная проверка:

Окончательная проверка проводится для проверки целостности и производительности изготовленных подвесных стеклянных изоляторов дискового типа перед распределением.

Этот производственный процесс гарантирует, что подвесные стеклянные изоляторы типа диск соответствуют строгим стандартам качества и эффективно работают в системах распределения электроэнергии. Этот детальный производственный процесс обрисовывает в общих чертах ключевые шаги, который включили в произведение типа диск стеклянных изоляторов подвеса, подчеркивая измерения проверки качества и точность в производстве для оптимального представления в системах распределения силы.